-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Foratura profonda

Tutti i vantaggi di un processo computerizzato

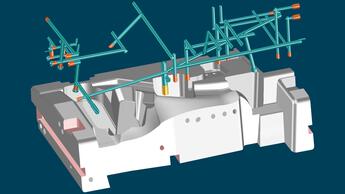

La foratura profonda può essere applicata con tutti i tipi di componenti e di macchine: le speciali strategie CAD/CAM permettono di impiegarla su macchine per foratura profonda con bussole così come su centri di lavoro senza bussole di foratura. I cambi macchina possono essere eseguiti dinamicamente in qualsiasi momento. Le funzioni di preparazione e programmazione CNC possono essere facilmente automatizzate, tengono conto della cinematica della macchina e permettono di controllare anche parametri specifici come la pressione del refrigerante. Il software CAM permette di sfruttare al massimo la grande capacità di asportazione del processo. Quando la qualità dei componenti deve essere molto elevata è possibile raggiungere profondità fino a quattro metri – più di dieci volte il diametro del foro.

Facilità di automazioneLa programmazione a bordo macchina non serve più: tutte le lavorazioni richieste per la foratura profonda possono essere gestite in modo rapido e affidabile.... dal CAD al CAMUn processo completo: dalla preparazione automatica dei dati alla programmazione CNC basata su template.Feature intelligenti sin dall’inizio

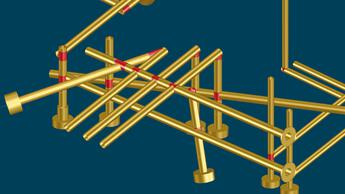

Il software per la gestione delle forature profonde offre funzioni di preparazione dedicate che tengono conto di tutti i requisiti speciali della foratura profonda. Il vantaggio? Le forature vengono classificate sin dall’inizio come feature. Ciò significa che non sono geometrie CAD pure, bensì elementi "intelligenti" che incorporano già tutte le informazioni rilevanti per la produzione. In questo modo, già in fase di preparazione è possibile automatizzare completamente le fasi di lavoro più importanti.

La successiva programmazione CNC, basata su template, risulta notevolmente semplificata.

All’occorrenza, è possibile pianificare processi di produzione senza collisioni con bussole di foratura

Creazione di programmi CAM basati su template per la foratura profonda

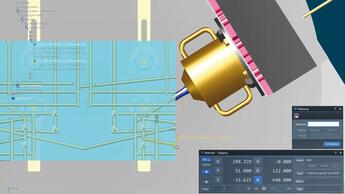

Nella strategia per la foratura profonda è possibile definire tutti i parametri necessari, come le delimitazioni o i punti di ingresso e uscita del materiale, e controllare i valori tecnologici. Tuttavia, grazie alla tecnologia dei template, non è necessario identificare volta per volta le impostazioni corrette: è sufficiente scegliere il template adatto alle condizioni di lavorazione e selezionare gli elementi di lavorazione. La strategia di lavorazione ottimale viene assegnata automaticamente alla macchina prescelta. Eventualmente, è possibile generare una lavorazione a 5 lati che assicuri un processo affidabile.

Verifica e correzione dei programmi CNC

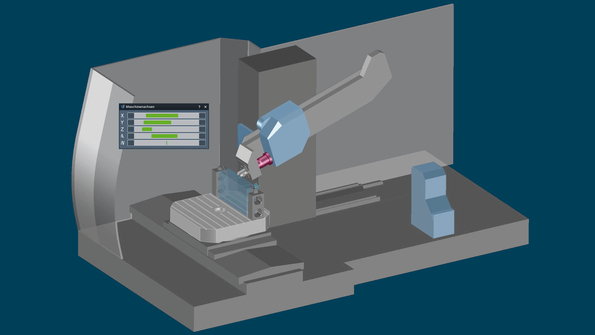

Durante la simulazione è possibile ottimizzare la foratura meccanica: in particolare, è possibile ridurre il numero degli utensili, adattare automaticamente le lunghezze delle punte per foratura profonda, verificare e modificare le condizioni di serraggio e controllare le possibili collisioni con tutti i componenti. I programmi CNC che arrivano alla macchina sono perciò assolutamente privi di collisioni.

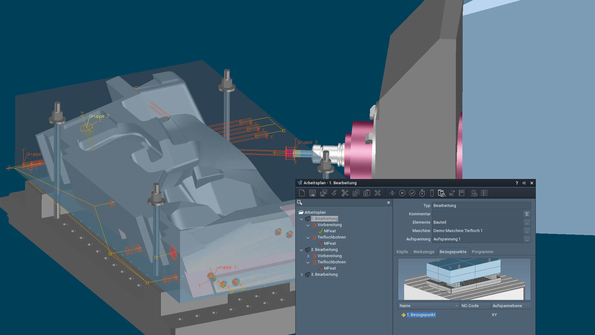

Esempio pratico con cambio macchina

Preparazione generale

1. Lavorazione NC

2. Lavorazione NC